תולדות הזרקת פליזת מתכת

יצור דפוסי מתכת (MIM) הוא תהליך שפותח לאחרונה, בהשוואה לטכניקות יציקה או barrel

המחקרים הראשונים על ייצור חלקים על ידי זריקת אבקה (PIM) מתוארכים לעשור השני של המאה ה-20. הרעיון פותח בהתחלה לייצור רכיבים חומקיים, במיוחד לייצור חלקים בשיטת CIM (זריקת אבקת חומר חומקי). בהמשך, במהלך מלחמת העולם השנייה, יושמו התוצאות של מחקרים אלו באבקות מתכת (Fe-Ni) ויוצרו החלקים הראשונים בשיטת זריקת אבקת מתכת.

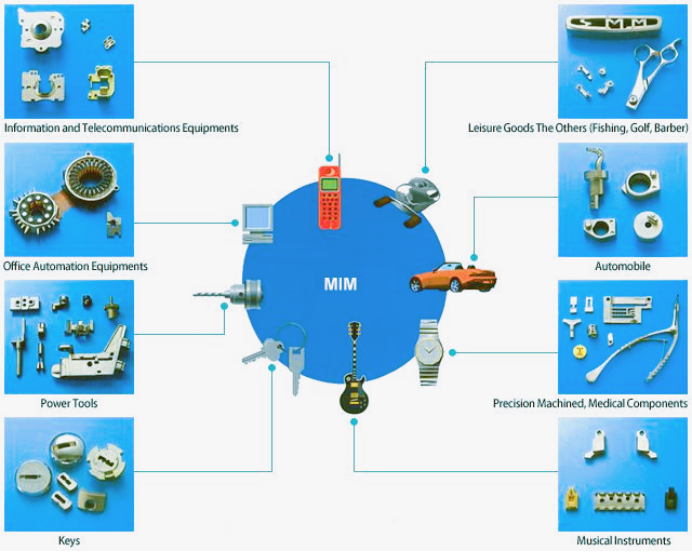

החל משנות ה-50 של המאה ה-20 גם ברוסיה פותחה תהליך דומה, אבל רק עם אבקות קרמיקה. מאז 1970 מיתוג זריקה מתכת (MIM) מצא בארצות הברית יותר ויותר יישומים בתחומים אלה שבהם נדרשים רכיבים בעלי צורות מורכבות ומאפיינים גבוהים. ה-MIM הפך לתהליך תעשייתי, והתהליך מתפשט במהירות ביפן, ולבסוף גם באירופה, רוסיה וסין.

תעשיית ה-MIM מציגה צמיחה מהפנטית בשמונה השנים האחרונות (2011–2018), כולל יישומים בשוק, מוצרים, ציוד לייצור חלקים בשיטת MIM, יצרני חלקים בשיטת MIM וכן מפעלים לעיבוד של חלקים בשיטת MIM, מה שמגביר את הפוטנציאל התחרותי של התעשייה.

שוק הזרקת מתכת צפוי להגיע ל-3.77 מיליארד דולר עד שנת 2022. צמיחה זו של השוק נובעת מהביקוש הגובר לחלקיקי מתכת קטנים ומורכבים לייצור בשיטת הזרקה, מצד תחומי שימוש סופיים, כמו חשמל ואלקטרוניקה, תעשיית רכב, רפואה ואורתודונטיה, תעשייה, מוצרי צרכן, נשק וביטחון.

השקת מוצרים חדשים והרחבות היו אסטרטגיות ההתפתחות המרכזיות שנקטפו על ידי שחקנים מרכזיים הפועלים בשוק הזרקת מתכת. חברות כמו Indo-MIM (הודו), Dynacast International (ארה"ב), ARC Group Worldwide (ארה"ב), Smith Metal Products (ארה"ב) ו-NetShape Technologies (ארה"ב) אימצו את האסטרטגיות הללו כדי להעצים את ההצעות ואת בסיס הלקוחות שלהן, וכן כדי להשיג יתרון תחרותי על פני שוקותיהן. בנוסף, החברות ממקדדות השקעה בפעילויות מחקר ופיתוח כדי להציג חומרים חדשים ובעלי עלות נמוכה, כדי לעקוב אחרי הצרכים המשתנים של הצרכנים.