Wat is MIM-technologie?

1.Wat is MIM-technologie?

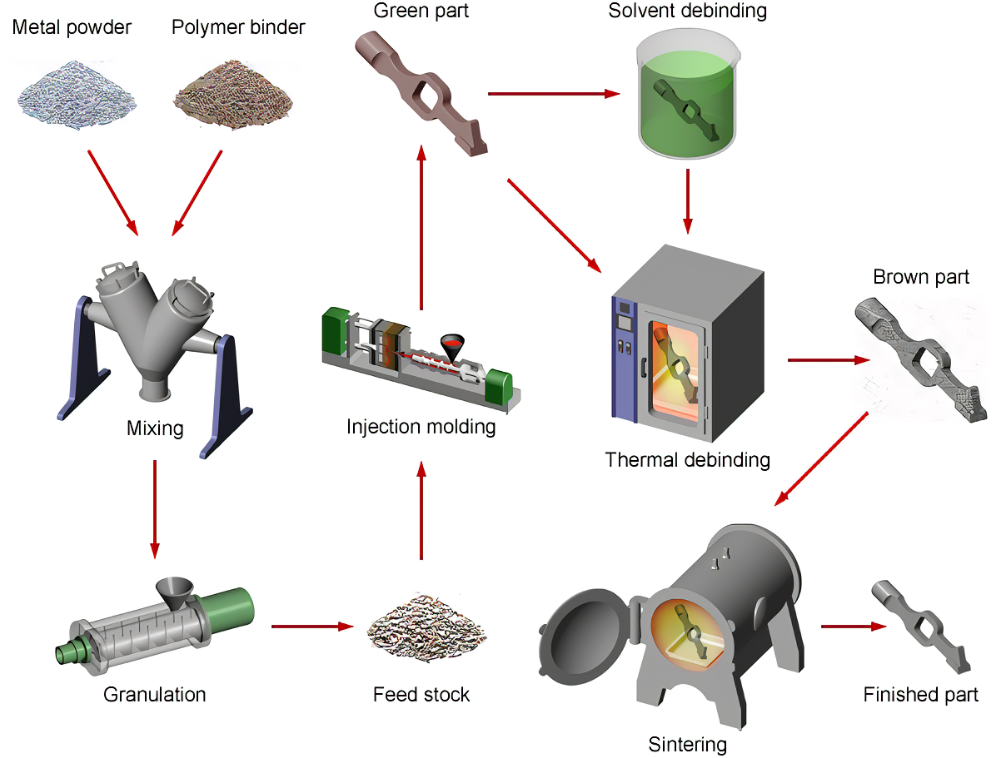

MIM (Metal Injection Molding) is een productietechnologie die de vormgevingscomplexiteit van plast injection molding combineert met de materiaalflexibiliteit van poedermetallurgie.

2.Hoe werkt het MIM-proces?

Fijne metalen poeders worden gecombineerd met thermoplastische en wax bindmiddelen om een voederstof te vormen. Wanneer verhit, wordt de voederstof een stroperige slurry die vervolgens onder hoge druk in een geavanceerde matrijs wordt geïnjecteerd om het gewenste vormonderdeel te vormen. Na afkoeling wordt het onderdeel uit de matrijs geëjecteerd en vervolgens onderworpen aan een proces (genaamd 'debinding') om de bindmiddelen te verwijderen. De laatste stap (sinteren) brengt het onderdeel in een gecontroleerde atmosfeer op hoge temperatuur, zodat de metalen poeders samen smelten tot een vrijwel volledig dicht vast product.

3.Hoe verschilt MIM van het conventionele PM-proces?

Conventionele PM gebruikt hoge, uniaxiaal aangebrachte druk op grove metalen poeders in een matrijsset om matig complexe onderdelen te produceren. Tijdens het sinterproces wordt meestal geen verdere verdichting bereikt. Dichtheden die met deze methode worden behaald, liggen doorgaans tussen 80-90% van het theoretische maximum, wat de fysische eigenschappen beperkt die voor de gegeven legering kunnen worden bereikt. MIM-producten zijn niet beperkt in vormcomplexiteit door de flexibiliteit van het spuitgietproces. De gebruikte fijne metalen poeders, gecombineerd met hogere sintertemperaturen, maken het mogelijk voor MIM om bijna volledige dichtheid te bereiken in het eindproduct. Hierdoor kunnen MIM-producten vergelijkbare eigenschappen hebben als gesmeed materiaal.

4.Wordt het metaal gesmolten tijdens het vormgevingsproces?

Nee, alleen de bindmiddelen smelten, waardoor de poeders kunnen stromen als een kunststof materiaal. Na het afkoelen stollen de bindmiddelen en geeft het onderdeel sterkte voor het hanteren. Het onderdeel moet daarna worden gesinterd tot hoge dichtheid om de vereiste mechanische eigenschappen te bereiken.

5. Krimpt het onderdeel tijdens de verwijdering van bindmiddelen?

Nee, het onderdeel verandert niet van grootte tijdens de ontbindingfase van het proces. Echter, aangezien sinteren bijna volledige dichtheid van de poeders bereikt, ondergaat het onderdeel een grootteverandering van tot 20%.

6. Wat zal de dichtheid en sterkte van de MIM-onderdelen zijn?

Typische MIM-dichtheden die worden bereikt, zijn ≤ 96% van de theoretische waarde. De eigenschappen variëren afhankelijk van de gekozen legering, maar zullen vergelijkbaar zijn met gesmeed materiaal.

7. Waarom zou ik MIM moeten gebruiken?

MIM is uitstekend in het produceren van kleine, zeer complexe onderdelen die moeilijk of kostentechnisch onhaalbaar zijn met conventionele technologieën zoals bewerken of gieten.

8. Wat is de beste manier om de voordelen van MIM werkelijkheid te maken?

De beste manier om de volledige voordelen van MIM te realiseren, is door de technologie vroegtijdig toe te passen in de ontwerpfase van uw productontwikkelingscyclus. Jiangsu Tech helpt u bij de toepassing van MIM, of het nu gaat om een nieuw onderdeel of een omzetting van een bestaande metaalvormgevingstechnologie.

9. Welke materialen kunnen worden vervaardigd?

Bijna alle soorten metalen legeringen kunnen worden gebruikt in het MIM-proces. Typische legeringen zijn hoogwaardige staalsoorten, roestvrij staal, en nikkel- en kobalt-superlegeringen. Andere verwerkte materialen zijn refractaire metalen, titaan- en koperlegeringen. Lege ringen met een laag smeltpunt zoals messing, brons, zink en aluminium zijn mogelijk, maar zijn met het MIM-proces meestal niet economisch haalbaar. Raadpleeg het materialenselectiediagram van Jiangsu Tech voor het volledige bereik van MIM-materialen die worden verwerkt.

10. Wat is de benodigde levertijd voor MIM?

De gebruikelijke levertijd voor het bouwen van de matrijzen en het indienen van monsters is 8 tot 10 weken. Echter, kortere levertijden zijn mogelijk, afhankelijk van de specifieke projecteisen.

11. Wat is de gebruikelijke jaarlijkse productiehoeveelheid bij MIM?

Over het algemeen dient de productieomvang voor een typisch product jaarlijks meer dan 20.000 stuks te zijn. Jiangsu Tech overweegt echter elke jaarlijkse productiehoeveelheid die economisch haalbaar is voor de klant.

12. Is er een regel voor het definiëren van complexiteit?

Er is hier niets goed of fout. Als vuistregel geldt: als een tekening meer dan 20 afmetingen heeft, kan het een geschikt onderdeel zijn voor MIM.

13. Zijn er beperkingen bij MIM?

Net als bij elke technologie heeft MIM beperkingen. Het productgewicht is beperkt tot een maximum van ongeveer 240 gram (hoewel de economie meestal het gewichtslimit tot niet meer dan 50 gram duwt). Bepaalde geometrische kenmerken kunnen ook een probleem opleveren (zoals uiterst dunne of dikke dwarsdoorsneden). Jiangsu Tech zal de beste ontwerpmogelijkheden adviseren die aan uw eisen voldoen.

14. Kunnen MIM-onderdelen warmtebehandeld of gegalvaniseerd worden?

Ja, MIM-onderdelen kunnen net zoals conventioneel gemaakte, gegoten of gesmede producten warmtebehandeld en gegalvaniseerd worden. Jiangsu Tech beschikt over eigen installaties voor warmtebehandeling en galvaniseren om volledig gereed onderdelen te kunnen leveren.

15. Welk soort apparatuur wordt gebruikt in het MIM-proces?

MIM-technologie maakt doorgaans gebruik van standaardmachines met eigen aanpassingen. Jiangsu Tech gebruikt uitrusting met de nieuwste besturingstechnologie om een uitstekende procesoutput te garanderen. Jiangsu Tech heeft strategische relaties opgebouwd met vele Amerikaanse en Europese toeleveranciers om de machines aan te passen aan onze specifieke eisen.

16.Welke soort toleranties kan MIM behalen?

De gebruikelijke toleranties bij MIM variëren van ± 0,3% tot 0,5% van de afmeting. Deze toleranties zijn echter sterk afhankelijk van de productgeometrie. Toleranties die verder gaan dan wat MIM in staat is te leveren, kunnen worden gerealiseerd via nabewerkingsprocessen. Jiangsu Tech helpt u bij deze analyse en kan een volledig gamma aan in eigen huis uitgevoerde bewerkingsmogelijkheden aanbieden om een product te leveren dat aan uw eisen voldoet.