Công nghệ MIM là gì?

1.Công nghệ MIM là gì?

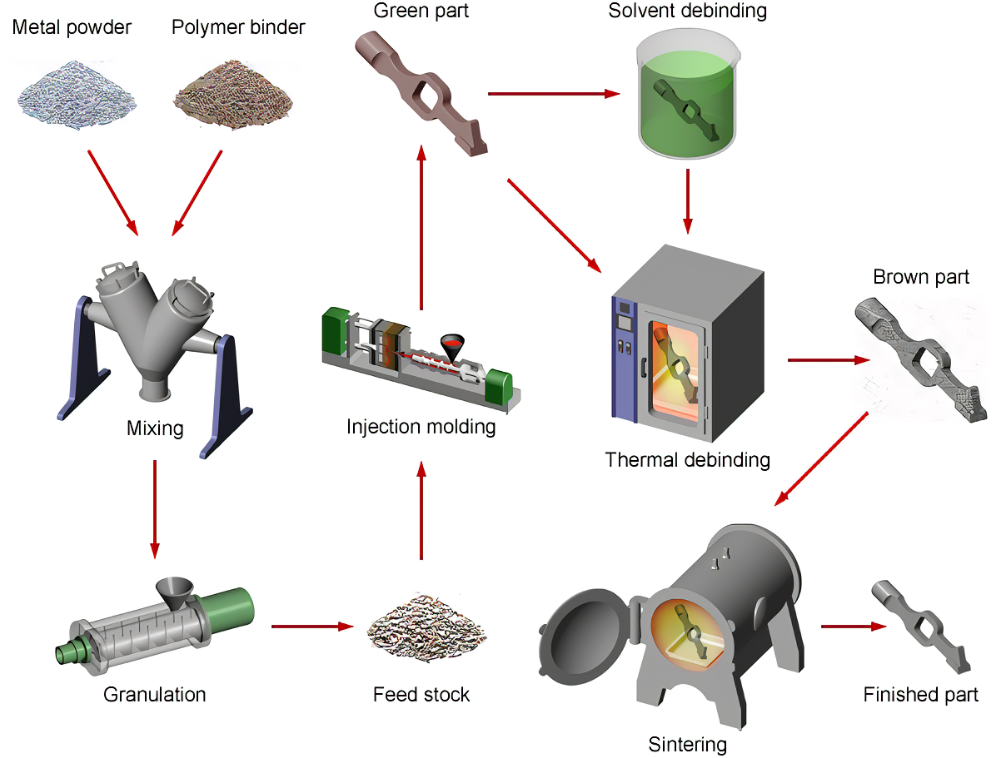

MIM (Metal Injection Molding) là một công nghệ sản xuất kết hợp độ phức tạp trong tạo hình của công nghệ ép phun nhựa với tính linh hoạt về vật liệu của luyện kim bột.

2.Quy trình MIM hoạt động như thế nào?

Bột kim loại mịn được kết hợp với chất kết dính nhiệt dẻo và sáp tạo thành hỗn hợp nguyên liệu. Khi được đun nóng, hỗn hợp này trở thành một dạng bùn đặc, sau đó được tiêm vào khuôn đã được thiết kế dưới áp suất cao để tạo thành chi tiết có hình dạng mong muốn. Sau khi làm nguội, sản phẩm được đẩy ra khỏi khuôn và sau đó trải qua một quá trình (gọi là 'tách kết dính') để loại bỏ các thành phần chất kết dính. Bước cuối cùng (nung kết) là giai đoạn sản phẩm được nung ở nhiệt độ cao trong môi trường được kiểm soát nhằm kết hợp các hạt bột kim loại lại với nhau tạo thành vật thể gần như đặc hoàn toàn.

3. MIM khác gì so với quy trình PM truyền thống?

PM truyền thống sử dụng áp suất cao, được áp dụng theo một hướng duy nhất lên các bột kim loại thô trong một bộ khuôn để sản xuất các chi tiết có độ phức tạp trung bình. Thông thường, quá trình thiêu kết không mang lại sự gia tăng độ đặc tiếp theo. Mật độ đạt được bằng phương pháp này thường nằm trong khoảng 80-90% giá trị lý thuyết, điều này làm giới hạn các tính chất vật lý có thể đạt được đối với hợp kim cụ thể. Sản phẩm MIM không bị giới hạn về độ phức tạp hình dạng nhờ vào tính linh hoạt của quá trình đúc ép. Các bột kim loại mịn được sử dụng - kết hợp với nhiệt độ thiêu kết cao hơn cho phép MIM đạt được gần như mật độ đầy đủ trong sản phẩm cuối cùng. Điều này cho phép sản phẩm MIM có các tính chất tương tự như vật liệu dập ép.

4. Kim loại có bị nóng chảy trong quá trình đúc không?

Không, chỉ có các chất kết dính bị nóng chảy, cho phép các hạt bột di chuyển như một vật liệu nhựa. Khi làm nguội, các chất kết dính sẽ đông cứng lại, tạo cho sản phẩm độ bền để dễ dàng thao tác. Chi tiết sau đó phải được thiêu kết ở nhiệt độ cao để đạt được mật độ mong muốn và các tính chất cơ học cần thiết.

5. Bộ phận có bị co lại trong quá trình loại bỏ chất kết dính không?

Không, kích thước của bộ phận sẽ không thay đổi trong giai đoạn tách kết dính của quy trình. Tuy nhiên, vì quá trình thiêu kết đạt được mật độ gần như đầy đủ của bột, bộ phận sẽ trải qua sự thay đổi kích thước lên đến 20%.

6. Mật độ và độ bền của các bộ phận MIM là bao nhiêu?

Mật độ MIM điển hình đạt được là ≤ 96% của giá trị lý thuyết. Các đặc tính sẽ khác nhau tùy theo hợp kim được chọn, tuy nhiên chúng sẽ tương tự như vật liệu cán.

7. Tại sao tôi nên sử dụng MIM?

MIM vượt trội trong việc sản xuất các bộ phận nhỏ, phức tạp cao mà rất khó hoặc tốn kém để sản xuất bằng các công nghệ truyền thống như gia công hoặc đúc.

8. Làm thế nào là cách tốt nhất để tận dụng lợi ích của MIM?

Cách tốt nhất để tận dụng tối đa lợi ích của MIM là áp dụng công nghệ này từ sớm trong giai đoạn thiết kế của chu kỳ phát triển sản phẩm. Jiangsu Tech sẽ hỗ trợ bạn trong việc ứng dụng MIM, bất kể đó là một bộ phận mới hay chuyển đổi từ một công nghệ tạo hình kim loại hiện có.

9. Những vật liệu nào có thể được sản xuất?

Gần như tất cả các loại hợp kim kim loại đều có thể được sử dụng trong quy trình MIM. Các hợp kim tiêu biểu bao gồm thép cường độ cao, thép không gỉ, hợp kim siêu bền niken và coban. Các vật liệu khác được chế biến còn có kim loại chịu lửa, hợp kim titan và đồng. Các hợp kim có điểm nóng chảy thấp như đồng thau, đồng thanh, kẽm và nhôm cũng có thể áp dụng được nhưng thường không mang lại hiệu quả kinh tế bằng quy trình MIM. Vui lòng tham khảo biểu đồ lựa chọn vật liệu của Jiangsu Tech để biết đầy đủ các loại vật liệu MIM được chế biến.

10. Thời gian thực hiện (lead-time) cho quy trình MIM là bao lâu?

Thời gian thực hiện tiêu chuẩn để chế tạo khuôn và nộp mẫu thường là từ 8-10 tuần. Tuy nhiên, thời gian có thể được rút ngắn hơn tùy thuộc vào yêu cầu cụ thể của từng dự án.

11. Số lượng sản phẩm trung bình hàng năm trong quy trình MIM là bao nhiêu?

Nói chung, sản lượng sản xuất hàng năm cần vượt quá 20.000 sản phẩm đối với một sản phẩm tiêu biểu. Tuy nhiên, Jiangsu Tech sẽ xem xét bất kỳ sản lượng hàng năm nào mang lại hiệu quả kinh tế cho khách hàng.

12. Có quy tắc nào để xác định độ phức tạp không?

Không có đúng hay sai ở đây. Theo quy tắc chung, nếu một bản vẽ có hơn 20 kích thước – đó có thể là một bộ phận phù hợp để áp dụng công nghệ MIM.

13. Công nghệ MIM có bất kỳ hạn chế nào không?

Giống như bất kỳ công nghệ nào khác, MIM cũng có những hạn chế nhất định. Trọng lượng sản phẩm bị giới hạn tối đa khoảng 240 gram (tuy nhiên về mặt kinh tế, thường giới hạn trọng lượng không quá 50 gram). Một số đặc điểm hình học cũng có thể gây ra vấn đề (ví dụ như các mặt cắt quá mỏng hoặc quá dày). Jiangsu Tech sẽ tư vấn các phương án thiết kế tối ưu nhất phù hợp với yêu cầu của bạn.

14. Các bộ phận MIM có thể được tôi nhiệt hoặc mạ được không?

Có, các bộ phận MIM có thể được xử lý nhiệt và mạ như trên các sản phẩm được gia công truyền thống, đúc hoặc rèn. Jiangsu Tech có sẵn các cơ sở xử lý nhiệt và mạ trong nhà máy để cung cấp các bộ phận hoàn thiện.

15. Loại thiết bị nào được sử dụng trong quy trình MIM?

Công nghệ MIM thường sử dụng các máy móc có sẵn trên thị trường cùng với các cải tiến độc quyền. Jiangsu Tech sử dụng máy móc hiện đại nhất với hệ thống điều khiển mới nhất để đảm bảo chất lượng quy trình vượt trội. Jiangsu Tech đã xây dựng mối quan hệ chiến lược với nhiều nhà cung cấp thiết bị tại Mỹ và châu Âu để tùy chỉnh máy móc theo yêu cầu cụ thể của chúng tôi.

16. MIM có thể đạt được độ chính xác như thế nào?

Độ chính xác thông thường của MIM dao động từ ± 0.3% đến 0.5% kích thước ban đầu. Tuy nhiên, độ chính xác phụ thuộc rất nhiều vào hình dạng sản phẩm. Những độ chính xác vượt quá khả năng của MIM sẽ được thực hiện thông qua các công đoạn gia công sau. Jiangsu Tech sẽ hỗ trợ bạn phân tích và có thể cung cấp đầy đủ các tùy chọn gia công nội bộ để đáp ứng các yêu cầu của bạn.