Mi az MIM technológia?

1.Mi az MIM technológia?

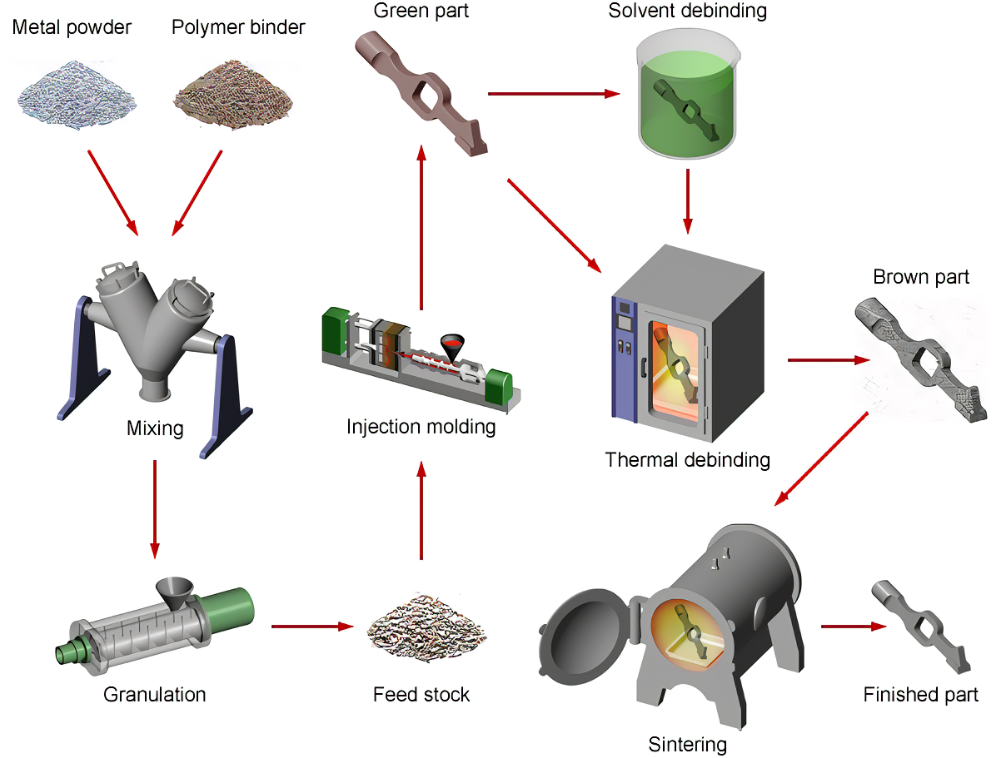

A MIM (fémtöltéses fröccsöntés) egy gyártási technológia, amely ötvözi a műanyag fröccsöntés formakészítési összetettségét a porral való fémgyártás anyagflexibilitásával.

2. Hogyan működik a MIM folyamat?

A finom fémport összekeverik termoplasztikus és viaszkötőanyagokkal, hogy egy alakító anyagot kapjanak. Melegítéskor az alakító anyag sűrű masszává válik, amelyet nagy nyomással egy mérnöki formába injektálnak, hogy a kívánt alakú alkatrészt létrehozzák. Hűtés után az alkatrész kiürül a formából, majd egy folyamaton („kötőanyag-eltávolítás”) esik át, amellyel a kötőanyag-összetevőket távolítják el. Az utolsó lépés (sinterelés) az alkatrésznek magas hőmérsékletnek való kitételéből áll, kontrollált atmoszférában, hogy a fémport egy majdnem teljesen sűrű szilárd testté olvasszák össze.

3. Hogyan különbözik a MIM a hagyományos PM folyamattól?

A hagyományos PM nagy, egytengelyű nyomást alkalmaz a nyomószerszámokban lévő durva fémportokra, hogy mérsékelten összetett alkatrészeket állítsanak elő. Általában a sinterelési folyamat során nem történik további tömörítés. Az ezzel a módszerrel elérhető tömörség általában a teljes elméleti tömörség 80-90%-a, ami korlátozza az adott ötvözet elérhető fizikai tulajdonságait. A MIM termékek nem korlátozottak az alakzat összetettsége szempontjából, a fröccsöntési folyamat rugalmassága miatt. A használt finom fémportok, valamint a magasabb sinterelési hőmérsékletek lehetővé teszik, hogy a MIM közel teljes tömörségű végterméket érjen el. Ez lehetővé teszi, hogy a MIM termékek tulajdonságai hasonlóak legyenek a képlékenyen alakított anyagokhoz.

4.A fém megolvad a formázási folyamat során?

Nem, csak a kötőanyagok olvadnak meg, lehetővé téve, hogy a portok mint műanyag anyag áramoljanak. A lehűlés után a kötőanyagok megszilárdulnak, így biztosítva az alkatrész szilárdságát a kezeléshez. Az alkatrészt később magas tömörségre kell sinterelni, hogy elérje a szükséges mechanikai tulajdonságokat.

5.A komponens összehúzódik a kötőanyag eltávolítása során?

Nem, a komponens mérete nem változik meg a kötőanyag eltávolításának fázisában. Azonban mivel a sinterelés a porok majdnem teljes sűrűségének elérését jelenti, a komponens méretváltozásának mértéke akár 20% is lehet.

6.Mekkora lesz a MIM alkatrészek sűrűsége és szilárdsága?

A tipikus MIM sűrűség elérheti a 96%-os értéket az elméleti sűrűséghez képest. A tulajdonságok az alkalmazott ötvözet függvényében változnak, de hasonlóak lesznek a megmunkált anyagokhoz.

7.Miért érdemes MIM technológiát használni?

A MIM kis méretű, rendkívül összetett alkatrészek gyártásában jeleskedik, amelyeket hagyományos technológiákkal, például megmunkálással vagy öntéssel nehéz vagy költséges előállítani.

8.Mi a legjobb módja annak, hogy kihasználjuk a MIM előnyeit?

A MIM teljes előnyeinek kihasználásának legjobb módja az, ha a technológiát már a termékfejlesztési ciklus tervezési fázisának elején alkalmazzák. A Jiangsu Tech segítséget nyújt a MIM technológia alkalmazásában, akár új komponensről, akár meglévő fémegyártási technológiából történő átalakításról van szó.

9. Milyen anyagok gyártására használható a MIM eljárás?

A MIM folyamathoz majdnem mindenféle fémalpap használható. Tipikus ötvözetek: nagy szilárdságú acélok, rozsdamentes acélok, valamint Ni- és Co-alapú szuperszövetségek. Egyéb feldolgozott anyagok: nehézolvadású fémek, titán és rézötvözetek. Alacsony olvadáspontú ötvözetek, mint a sárgaréz, bronz, cink és alumínium is feldolgozhatók, de ezeknél a MIM folyamat gazdaságilag nem mindig előnyös. Tekintse meg a Jiangsu Tech anyagválasztási táblázatát a teljes MIM anyagválasztékért.

10. Mennyi idő szükséges a MIM folyamathoz?

A szerszámgyártás és minta beadásának tipikus időtartama 8-10 hét. Ugyanakkor, ettől rövidebb idő is lehetséges a projekt konkrét igényeitől függően.

11. Mekkora a tipikus éves mennyiség a MIM folyamathoz?

Általában a termelési mennyiségnek évente 20 000 darab felett kell lennie egy tipikus termék esetében. Ugyanakkor a Jiangsu Tech minden éves termelési mennyiséget figyelembe vesz, amely gazdaságilag előnyös a vásárlónak.

12. Van szabály a komplexitás meghatározására?

Ebben nincs helyes vagy helytelen megközelítés. Általános szabályként, ha egy rajzon több mint 20 méret szerepel, akkor az lehet egy jó alkatrész az MIM technológiához.

13. Vannak-e korlátai az MIM technológiának?

Mint minden technológiának, az MIM-nek is vannak korlátai. A termék súlya legfeljebb körülbelül 240 gramm lehet (bár gazdasági szempontok általában legfeljebb 50 gramm súlyhatárt javasolnak). Egyes geometriai jellemzők is problémát jelenthetnek (például rendkívül vékony vagy vastag keresztmetszetek). A Jiangsu Tech szakértői tanácsadást nyújtanak a követelményeinek legjobban megfelelő tervezési opciókról.

14. Lehet MIM alkatrészeket hőkezelni vagy bevonni?

Igen, az MIM alkatrészeket hőkezelhetők és bevonhatók, ugyanúgy, mint a hagyományosan megmunkált, öntött vagy kovácsolt termékeket. A Jiangsu Tech saját hőkezelő és bevonóüzemmel rendelkezik, hogy teljesen befejezett alkatrészeket szolgáltasson.

15. Milyen felszereléseket használnak az MIM folyamatban?

Az MIM technológia általában készülékgyártmányokat használ, saját fejlesztésekkel kiegészítve. A Jiangsu Tech a legkorszerűbb gépeket alkalmazza, melyek a legújabb vezérlőrendszerekkel vannak felszerelve, a kiváló folyamatkimenetek biztosítása érdekében. A Jiangsu Tech stratégiai kapcsolatot építött ki több amerikai és európai felszerelész-támogatójával, hogy gépeiket konkrét igényeinkhez igazítsák.

16.Milyen tűréshatárokat érhet el az MIM?

Az MIM tűréshatárai általában ± 0,3% és 0,5% között mozognak a mérettől függően. Ugyanakkor a tűrések nagymértékben függenek a termék geometriájától. Az MIM által elérhetőn túlmutató tűréshatárok megmunkáló műveletekkel érhetők el. A Jiangsu Tech segítséget nyújt Önnek ezen elemzés elkészítésében, és teljes körű, belső megmunkálási lehetőségeket kínál, hogy a termék megfeleljen az Ön igényeinek.